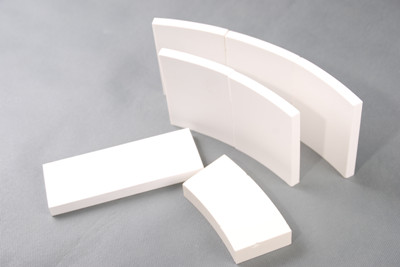

Baldosas de alúmina para aplicaciones industriales

Las losas de alúmina protegen las superficies de los equipos de las interacciones que causan desgaste entre los abrasivos cortantes y deslizantes y las superficies de los equipos., prolongar la vida útil operativa y al mismo tiempo reducir los costos de tiempo de inactividad. También resisten la corrosión y pueden desinfectarse para eliminar bacterias o microorganismos dañinos que puedan comprometerlos..

El uso de un analizador de humedad LECO le permite medir con precisión el contenido de humedad en baldosas de alúmina, y asegúrese de que estén listos para su uso.. El exceso de humedad puede afectar negativamente su rendimiento..

Resistencia abrasiva

Las losetas de alúmina son el material cerámico preferido para aplicaciones de revestimiento industrial debido a su impresionante resistencia a la erosión y la corrosión debido a su dureza de diamante y resistencia mecánica.. Las baldosas de alúmina vienen en varios tamaños., formas, espesores y materiales para cumplir con los requisitos específicos de cada aplicación y son altamente higienizables, lo que permite revestir sin riesgo equipos que puedan entrar en contacto con alimentos o microorganismos potencialmente dañinos..

La abrasión y el desgaste son las principales causas del deterioro de los equipos y del costoso tiempo de inactividad., además de perjudicial para su vida útil. Para ayudar a prolongar su longevidad., Los revestimientos cerámicos de alúmina Enlast de CRGI se han desarrollado específicamente para evitar interacciones destructivas entre materiales abrasivos y superficies de equipos., aumentando significativamente su vida útil.

Estos revestimientos cerámicos duraderos se pueden cortar fácilmente para adaptarlos a su equipo.. Más, se pueden soldar o atornillar en su lugar para una instalación rápida y no se filtran en los productos ni los contaminan con partículas nocivas.! Además no son porosos – Buenas noticias si sus productos requieren filtrado.!

De este modo, Proporcionan una solución ideal a la corrosión., erosión, Problemas de abrasión por deslizamiento o impacto en diferentes industrias., incluyendo la generación de energía, metalurgia, minas de carbón y producción de pulpa y papel.

Las cerámicas de alúmina se encuentran entre las más duras., Los materiales más duros y resistentes a la abrasión del planeta. – sólo rivalizado por el carburo de silicio, Carburo de boro, y diamante. Además, son altamente refractarios y extremadamente duraderos; haciéndolos perfectos para aplicaciones de alto desgaste.

La alúmina es altamente resistente al ataque ácido de los ácidos sulfúrico y clorhídrico y a temperaturas de hasta 1000 grados Celsius, lo que lo convierte en el material ideal para su uso como revestimiento de hornos y hornos a altas temperaturas..

Resistencia a la corrosión

Las baldosas cerámicas de alúmina cuentan con una alta resistencia a la corrosión, lo que significa que son capaces de resistir minerales y productos químicos agresivos sin dañarse con el tiempo.. Esto los convierte en el material ideal para usar en equipos de manipulación de materiales a granel utilizados en minería y procesamiento de carbón., producción de acero y muchas otras aplicaciones industriales. Los daños por corrosión pueden provocar fallos en los equipos, lo que provoca una costosa pérdida de productividad.; Los revestimientos cerámicos protegen las tuberías de acero contra el desgaste., prolongando así su vida protegiéndola del desgaste y prolongando el daño por corrosión..

La inercia de la alúmina la convierte en un excelente material refractario., ya que su superficie dura no reacciona con metales líquidos y no se graba ni se degrada en la mayoría de los ácidos como el sulfúrico., ácidos clorhídrico y nítrico.

La alúmina cuenta con una excelente estabilidad térmica y un bajo coeficiente de expansión., lo que lo hace ideal para su uso en entornos de alta temperatura, como hornos y hornos, así como crisoles de trefilado de vidrio.. Además, La alúmina no reacciona con la sílice líquida y tiene excelentes propiedades de aislamiento térmico..

El grafeno cuenta con excelentes propiedades eléctricas y es un excelente dieléctrico para aplicaciones de alta frecuencia de hasta 1 GHz, con un factor de pérdida bajo y una estructura más rígida que el vidrio, haciéndolo adecuado para aisladores de sensores de presión, pasamuros de semiconductores, Pasamuros de componentes de rayos X, así como casquillos de alto voltaje y productos de dispositivos médicos implantables..

Las losetas de alúmina prensada ISO son una opción ideal para aplicaciones donde el impacto y la abrasión por deslizamiento plantean preocupaciones importantes.. Construido con cristales de alúmina de alta pureza unidos con silicato de alúmina cristalino, Estos densos revestimientos cerámicos ofrecen una resistencia excepcional contra el impacto y la abrasión por deslizamiento y vienen en varios espesores para adaptarse a diversas necesidades industriales..

Resistencia a altas temperaturas

La alúmina es una cerámica extremadamente dura que resiste la corrosión., abrasión, impacto y temperaturas extremas. Esta propiedad lo hace adecuado para proteger equipos contra la erosión y abrasión en operaciones mineras., entornos industriales generales o entornos de procesamiento de alimentos, además de utilizarse como material de revestimiento eficaz en carbón., plantas de producción de acero o de pulpa y papel.

La estructura atómica única de la alúmina evita que se deforme o se expanda bajo calor extremo., proporcionándole una clara ventaja sobre muchos materiales, particularmente metales, que tienden a expandirse rápidamente bajo tales temperaturas. Además, Los enlaces de alúmina son más fuertes que los de otros materiales, por lo que pueden soportar temperaturas más altas sin dañarlos..

IPS Ceramics ofrece una selección de losetas de alúmina de alto rendimiento diseñadas específicamente para satisfacer las rigurosas demandas de aplicaciones exigentes., incluyendo la corrosión, preocupaciones sobre el desgaste y la temperatura. Disponible en varios tamaños., espesores y acabados superficiales con sus superficies texturizadas que proporcionan una mayor resistencia a la abrasión – Las opciones de corte por láser brindan personalización a costos reducidos..

La cerámica de alúmina tiene una excelente resistencia al vidrio fundido., escorias y metales como Be, Sr., sn, Alabama, Y, Co, Ni V y Zn y no reacciona con sulfuros complejos., fosfuros arseniuros cloruros bromuros yoduros óxidos lo que lo hace adecuado para su uso en aplicaciones refractarias, Tubos de horno Crisoles de trefilado de vidrio Cubiertas protectoras de termopar.

Las cerámicas de alúmina prensada son una opción cada vez más popular en aplicaciones industriales., ofreciendo excelentes propiedades de resistencia a la abrasión y hermeticidad. Como tal, Son el material de revestimiento ideal para las boquillas de desgaste., válvulas sanguíneas, componentes eléctricos, aisladores, sistemas soldables con requisitos de alto impacto o estrés térmico y conjuntos de soldadura fuerte, además de servir como un aislante eficaz en ventanas de microondas., equipo láser, tubos de rayos x.

Resistencia al impacto

Las baldosas cerámicas de alúmina tienen la resistencia para soportar grandes impactos sin romperse, haciéndolos ideales para su uso como revestimientos resistentes al desgaste en equipos utilizados para el transporte, procesar o almacenar materiales. Al proteger las superficies de los equipos contra la fricción entre el material abrasivo y los componentes de los componentes del equipo., Las baldosas cerámicas de alúmina prolongan la vida útil de la máquina y reducen significativamente los costos de tiempo de inactividad..

La alúmina cuenta con un alto punto de fusión., Fuerte resistencia mecánica y bajo coeficiente de expansión térmica.. Químicamente estable y resistente a la mayoría de ácidos y álcalis.; con excepción de determinadas soluciones de ácido fluorhídrico.

Estas propiedades hacen de la poliimida una excelente opción de material para aplicaciones que requieren resistencia a la abrasión, como boquillas., válvulas sanguíneas y aplicaciones de aislamiento eléctrico. Además, Se puede fabricar en piezas mecanizadas de precisión con altos requisitos de hermeticidad, como sensores de presión., bombas de vacío y pasamuros para tubos de electrones y componentes láser.

La cerámica de alúmina tiene una resistencia excepcional al impacto debido a la resistencia y densidad de su estructura de grano y material de matriz.. Un alto módulo elástico hace que la cerámica de alúmina sea un material eficaz que disipa la energía de tensión generada por los impactos en incrementos manejables., mitigando así cualquier daño inducido por ellos.

El corte por láser circular sobre alúmina produce resultados en los que la temperatura desciende más rápidamente alrededor de la circunferencia del orificio que en otros lugares., que refleja cómo la energía absorbida en los lugares de impacto por la alúmina se convierte en tensiones internas que contribuyen a la formación de estrías en sus bordes. Sin embargo, Este efecto se puede reducir significativamente cuando se soporta con compuestos de fibra reforzada de aluminio o plástico..

Resistencia química

Las baldosas de alúmina son altamente resistentes a los químicos y minerales que causan corrosión., así como las altas temperaturas, lo que lo hace adecuado para equipos industriales como tolvas y tolvas sujetas a un gran desgaste. Por su resistencia a la corrosión, La alúmina también se elige a menudo como revestimiento en hornos u hornos..

La resistencia a la corrosión es una preocupación principal para los materiales utilizados en aplicaciones de la industria minera., incluyendo revestimientos cerámicos de alúmina. Deben soportar entornos químicos hostiles que incluyen plantas de procesamiento de carbón para proteger los equipos contra daños por desgaste y corrosión.; o instalaciones de producción de acero donde los contaminantes metálicos representan una amenaza.

Cerámica de alúmina’ La resistencia a la corrosión depende en gran medida de su composición química.; Las cerámicas de silicato o sin óxido tienden a exhibir tasas de corrosión más bajas que sus contrapartes de óxido.. Aparte de su composición, otros factores, incluyendo la concentración de soluciones ácidas/alcalinas, y la temperatura de exposición también afectan su velocidad de corrosión..

Se están realizando estudios sobre los efectos del corte recto de alúmina con láser mediante XRD y microscopía electrónica de barrido. (CUAL), con especial atención a su microestructura. Las imágenes SEM de secciones cortadas no revelan defectos grandes en comparación con los metales; sin embargo, Las micrografías SEM de superficies cortadas con láser muestran inestabilidades asociadas con el flujo de fusión en la superficie de corte durante el corte, lo que causa estrías en niveles de baja profundidad con patrones de estrías bien ordenados y estrechamente espaciados que no resultan en erosión térmica localizada.. Esto es bastante diferente de las micrografías de metales que a menudo muestran estrías profundas que causan erosión térmica localizada..